製造および品質管理の管理者が製品やプロセスを物理的にチェックし、その結果をペンと紙で記録することが多いため、手動プロセスでは部門がサイロ化してしまうことがよくあります。この情報は組織の意思決定者に届く場合と届かない場合があり、透明性の問題につながります。

産業用IoT(IIoT)を利用することで、製造業者は デジタル製造現場 最初から現場のインテリジェンスを確立します。適切なサポートがあれば、現場のインテリジェンスは保証問題のリスクを軽減し、合理化された効率的なプロセスを作成し、無駄を減らすことで、より高品質の製品で大幅な節約を実現できます。

ショップフロアインテリジェンスの4つのメリットと、それを施設に統合する方法

現場のインテリジェンスには主に 4 つの利点がありますが、これらの利点を最大限に生かすには、施設を徹底的にデジタル化する必要があります。相互接続性が重要であり、すべての主要なオペレーティング システムとプロセスが IIoT のデジタル エコシステムに接続されている必要があります。

より優れた洞察と実用的なデータ

現場のインテリジェンスにより、製造業者は資産とシステムを接続できる リアルタイムで生産パフォーマンスの監視を強化します。これは、データフローを増やすために IoT センサーを従来の機械に後付けしたり、IoT を使用してサービスを提供したり、総合設備効率 (OEE) を測定したりすることで実現できます。

製造業者は、デジタル ツイン テクノロジーを使用して、機械を仮想的に複製し、潜在的な問題をモデル化することもできます。これには、スループット モデルやボトルネック分析などが含まれます。

さらに、機械データを集約して視覚化することで、部門や工場間でデータを体系的に理解し、共有しやすくなります。

品質の向上

IIoT またはエッジ コンピューティング テクノロジーを活用した予測メンテナンス アプローチは、問題が発生する前に解決するのに役立ち、機械の故障にかかる年間コストを削減するとともに、予期しないダウンタイムを短縮します。

製造業者は機械学習を使用して生産要件を予測する必要があり、エンジニアが修理を予測できるように異常な状態を積極的に検出するよう努める必要があります。

オンデマンドの可用性

現場のインテリジェンスにより、 小ロット生産 カスタマイズされた設計、材料、配送。オンデマンドの可用性をサポートするために、メーカーは人工知能 (AI) と IIoT センサーを使用して相互に通信し、再構成を自動化するスマート マシンを活用できます。追加の利点として、手作業によるエラーのリスクが軽減され、バッチ間の処理時間が短縮されます。

完全なトレーサビリティ

デジタル化と現場のインテリジェンスにより、メーカーは自動センサーを通じてすべての部品、原材料、資材を追跡できます。これにより、資材の再利用、修理、再利用を促進する持続可能な運用モデルとシステムが実現する可能性があります。

トレーサビリティの向上と監視の改善は、製造業者が直線型生産から循環型経済に移行するのに役立つ。現在、 持続可能な製造 世界中で、これは製造業者に競争上の優位性を与える可能性があります。

ケーススタディ: 現場のインテリジェンスがバッテリー製造における品質管理にどのように役立つか

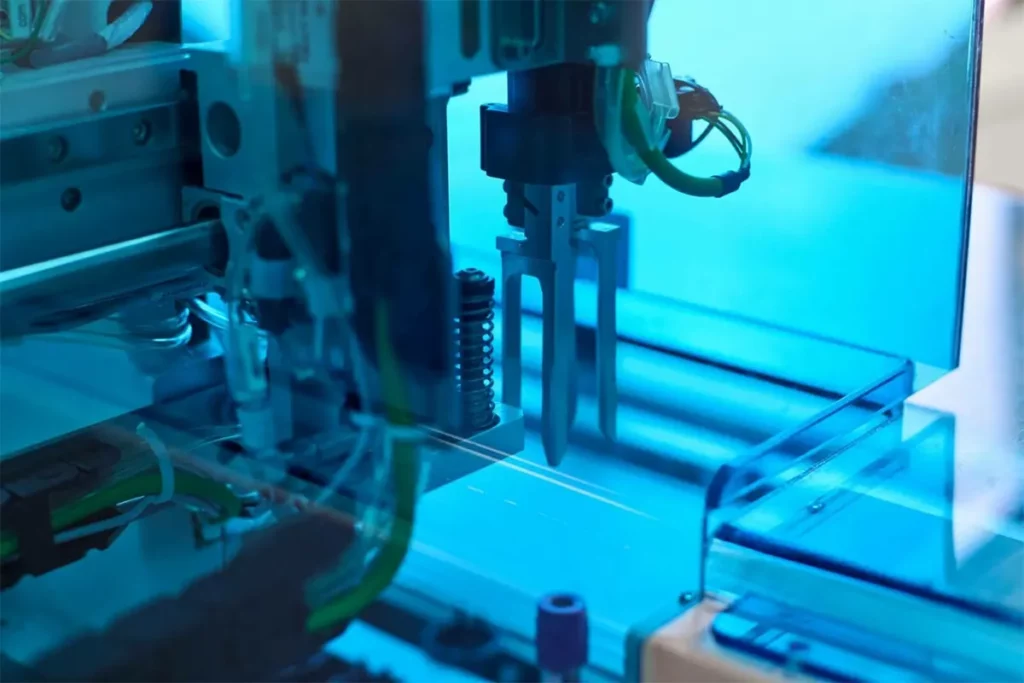

大半の人は ニコン カメラとのペアリングも成功 画像ソフトウェアを使用した 3D X 線スキャン リチウムイオン電池(LiB)生産現場に品質管理の自動化を導入します。

LiB 製造で従来使用されてきた 2D 放射線検査技術では正確な結果が得られず、品質管理の問題がすぐには気づかれない可能性があります。3D X 線スキャンとコンピューター断層撮影、および Nikon の専用ソフトウェアを使用すると、結果がより正確になり、品質の問題をより迅速に検出できます。これにより、生産歩留まりが向上し、廃棄物が減り、高額な保証請求のリスクが軽減されます。

これらすべては、品質管理の自動化と IIoT の継続的な相互接続を備えた現場のインテリジェンスによって可能になります。

しかし、現場のインテリジェンスは製造工場では標準ではない

現場のインテリジェンスには、高度にデジタル化された工場や施設が必要です。しかし、世界の製造業のデジタル化とインダストリー4.0の導入は地域や市場によって異なります。2022年に実施されたある調査では、 メーカーはわずか24% デジタル変革戦略を持つ。

現在、 3つの主な課題 現場情報の広範な展開を妨げます。

まず、メーカーはデジタル化はコストがかかると考え、デジタルツールやテクノロジーを導入すると生産停止が長引くと考えるかもしれません。デジタル化にはコストがかかり、通常業務に多少の支障が出ることは事実ですが、堅牢な変更管理により、デジタル変革を可能な限りシームレスに行うことができます。さらに、メーカーは、初期の先行投資は恐ろしく思えるかもしれませんが、導入しない場合のコストはすぐに積み重なることを理解するべきです。

第二に、製造業者は現場のインテリジェンスを品質管理のサブセットと見なす可能性があります。品質管理は利益センターではなくコストセンターと見なされることが多く、予算上の障害となる可能性があります。現場のインテリジェンスが収益性と期待される ROI にどのように役立つかを示すには、パラダイムシフトが必要です。

3 つ目は、変化に対する抵抗が現場のインテリジェンスを妨げる可能性があるということです。たとえば、リーダーや従業員がスキルアップや再教育を望まなかったり、既存のシステムやプロセスで十分だと考えている場合があります。メーカーは、トップ リーダーシップの連携を確保して、組織の他の部分の方向性を定める必要があります。

現場のインテリジェンスで業務を向上

製造現場のインテリジェンスは、品質管理の向上とプロセスの最適化を可能にし、ビジネス成果の向上と成長の促進に大きく貢献します。製造現場のインテリジェンスは、通常先行コストを伴うデジタル変革に依存しますが、製造現場のインテリジェンスを見落とす潜在的なコストは、ビジネスにとってさらに悪影響を及ぼす可能性があります。

International Centre for Industrial Transformation (INCIT) は製造業の変革をサポートし、製造業者がデジタル変革を実現し、現場の情報を施設に取り入れるのに役立つツールと範囲を備えています。

急速に変化するビジネス環境でビジネスを成功に導く方法について詳しくは、 お問い合わせ.