Les données ont été capturées sous diverses formes et constituent un élément essentiel des processus depuis des siècles – des simples marqueurs et notes de comptage aux feuilles de calcul complexes et au stockage dans le cloud. Aujourd’hui, la quantité et le volume de données complexes, ou big data, créées et stockées sont stupéfiants, avec environ 2,5 milliards de gigaoctets générés quotidiennement.

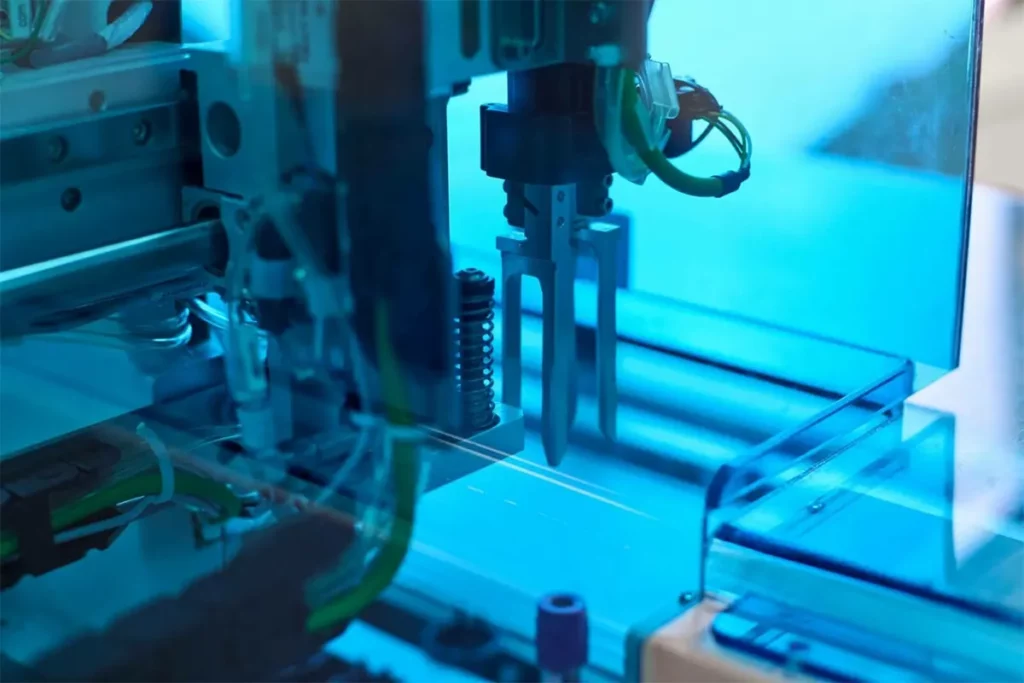

Dans le secteur manufacturier, une quantité croissante de données est créée et distribuée à l'aide de technologies plus intelligentes et interconnectées telles que l'intelligence artificielle (IA), l'apprentissage automatique (ML) et les appareils Internet des objets (IoT), désormais intégrés aux systèmes opérationnels.

Cependant, sans une bonne maîtrise de l’utilisation et de l’analyse des Big Data, les données seront réduites à de simples chiffres.

Entre l’utilisation de ces technologies de fabrication intelligente et la gestion d’ensembles de données traditionnels, les fabricants disposent de davantage de points de données sur le marché. atelier que jamais auparavant. Pour eux, obtenir de meilleurs retours sur leurs investissements technologiques à l’avenir dépendra de la mise en place de modèles analytiques sophistiqués, car cela leur permettra de définir, d’étudier et de tirer des conclusions tangibles à partir des données afin de prendre les bonnes décisions pour des résultats commerciaux optimaux. En utilisant les bons leviers d’analyse, aucune donnée n’est laissée de côté.

Si l’automatisation est une question d’efficacité, alors l’analyse est une question d’intelligence

Les discussions autour de la fabrication moderne tournent souvent autour des technologies conçues pour automatiser les processus afin de permettre une efficacité opérationnelle à grande échelle. Avec l'avènement de Industrie 4.0, nous avons assisté à une accélération de l’adoption de cette technologie, et le rythme de la transformation numérique s’est encore accéléré depuis que la pandémie de COVID-19 a propulsé la numérisation à la vitesse supérieure.

De nombreuses entreprises s’efforcent désormais d’améliorer leur efficacité à l’aide d’outils et de solutions intelligents. Cependant, il est essentiel de faire la distinction entre efficace et intelligent.

Par exemple, de puissants capteurs IoT ont augmenté l’efficacité des processus en permettant de surveiller et d’enregistrer les actifs de fabrication en temps réel, comme le suivi virtuel de l’emplacement et du contenu des bacs dans les installations de production et l’automatisation du réapprovisionnement des stocks à la demande.

Cependant, l’utilisation d’analyses puissantes introduit un niveau d’intelligence plus élevé qui facilite l’optimisation. L'analyse des données permet au fabricant d'identifier les domaines dans lesquels il est possible d'accroître l'efficacité et de réduire les coûts, que ce soit en réorganisant les séquences de la chaîne de production, en reconfigurant le produit à l'aide de pièces provenant de ce bac ou en suggérant des composants plus économiques.

Grâce à l’analyse des données, les fabricants peuvent désormais se rapprocher de leurs objectifs d’amélioration continue et d’optimisation des processus, ce qui en fait une autre caractéristique clé des usines intelligentes. Il est donc crucial pour les entreprises manufacturières d’exploiter efficacement les données, en ajoutant une autre couche d’intelligence à leurs opérations pour les aider à identifier et à combler les lacunes tout en améliorant les processus existants. Même si cela peut constituer un défi pour certains, cela peut être réalisé en mettant en œuvre des cadres et des outils d'analyse comparative tels que le Indice de préparation de l’industrie intelligente (SIRI) afin que les entreprises puissent piloter et étendre leur transformation numérique et améliorer encore davantage leurs opérations et leurs processus.

Des usines entièrement automatisées aux écosystèmes de fabrication autonomes

Le secteur manufacturier a connu son lot de changements au fil des années, évoluant considérablement à chaque nouvelle vague de perturbations. Le passage d’un investissement ponctuel dans les nouvelles technologies à la construction d’usines intelligentes dotées d’un plan de transformation numérique étoffé à partir de la base est déjà en cours. Mais les dirigeants visionnaires de l’industrie veulent savoir quelle est la prochaine étape et quelles sont les étapes nécessaires pour y parvenir.

À mesure que davantage de données seront exploitées et analysées par les usines modernes du futur, ces usines commenceront également à apprendre à évaluer les contextes, à s'adapter aux contraintes et à prendre des mesures qui s'alignent le plus étroitement possible sur les résultats prédéfinis par l'organisation – avec peu ou pas d'intervention humaine. .

Au fil du temps, la puissance de l’analyse des données et de l’automatisation peut alimenter la prochaine génération d’usines intelligentes, conduisant à des écosystèmes de fabrication véritablement autonomes qui constituent l’aboutissement des premiers efforts de l’Industrie 4.0. Alors que l’Industrie 5.0 n’est encore qu’un horizon lointain, l’aube d’écosystèmes de fabrication autonomes constituerait une nette avancée par rapport à l’Industrie 4.0.

Le rôle principal joué par l’analyse de données de pointe est appelé à devenir la caractéristique déterminante de cette prochaine ère manufacturière où la production pourra équilibrer de manière transparente la production de masse et la demande de personnalisation.

L'analyse des données : l'épine dorsale de la transformation manufacturière

La transformation numérique et les technologies intelligentes et interconnectées ont apporté de plus grands succès aux fabricants d’aujourd’hui qu’auparavant. Tout au long du processus de numérisation, des machines avancées et des systèmes complexes, ainsi que le big data, l’IA, le ML et l’IoT, ont contribué à alimenter les usines de nouvelle génération et à maximiser leurs capacités. Cependant, les montagnes de données générées dans une usine moderne ne seraient pas utiles sans l’importante base d’analyse des données permettant d’interpréter et d’extrapoler des informations critiques sur lesquelles il est possible d’agir.

Grâce à l’analyse des données, les usines du futur et les écosystèmes entièrement autonomes peuvent devenir une réalité dans le cadre d’une étape avancée de l’Industrie 4.0. Cependant, pour que les fabricants puissent passer à cette phase suivante, ils doivent comprendre où ils manquent et comment ils peuvent combler les lacunes potentielles. Avec SIRI, des références bien définies spécifiques à l'industrie et des feuilles de route claires ouvriront la voie à la transformation recherchée par les fabricants.

Vous souhaitez vous soumettre à une évaluation SIRI pour voir comment votre entreprise se comporte parmi vos pairs ? Visite https://siri.incit.org/assessment/request-assessment ou contactez-nous au [email protected] pour apprendre plus.